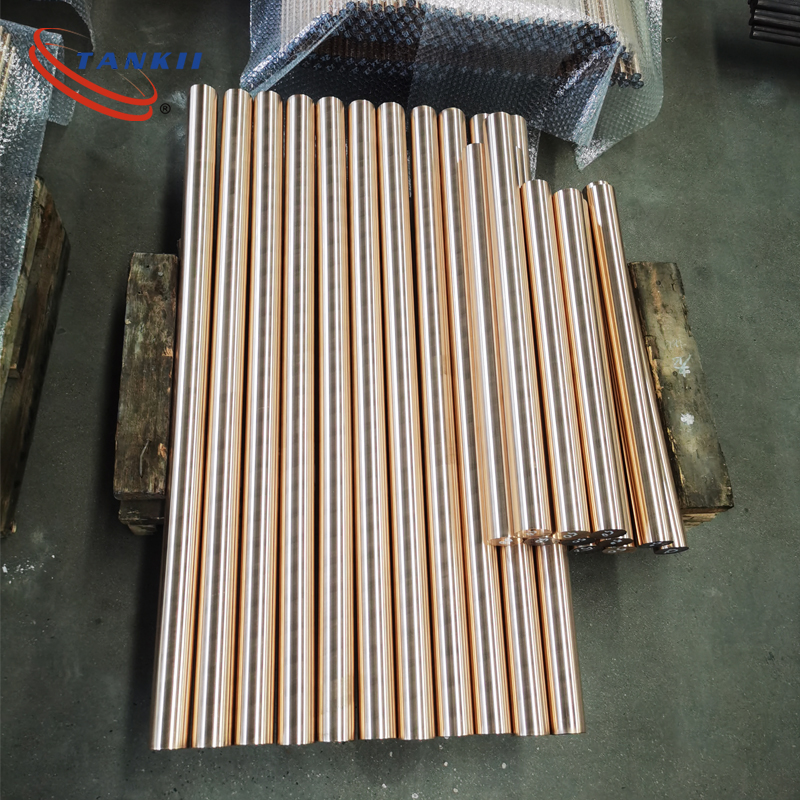

Inconel-alojo 625 718 600 drato Uns N06625 fajna/ pleniga/ velda dratoj

Inkonel estas familio de aŭstenitaj nikelo-kromo-bazitaj superalojoj.

Inkonelaj alojoj estas oksidiĝ-koriorezistaj materialoj bone taŭgaj por servo en ekstremaj medioj submetitaj al premo kaj

varmo. Kiam varmigita, Inconel formas densan, stabilan, pasivigan oksidan tavolon, kiu protektas la surfacon kontraŭ plia atako. Inconel retenas

forto super larĝa temperaturintervalo, alloga por alttemperaturaj aplikoj kie aluminio kaj ŝtalo venkiĝus al krepiĝo

kiel rezulto de termike induktitaj kristalaj vakantaĵoj. La alta temperaturforto de Inconel estas evoluigita per solida solvaĵo

plifortigo aŭ precipitaĵa malmoliĝo, depende de la alojo.

Inconel 718 estas nikelo-kromo-molibdena alojo desegnita por rezisti vastan gamon da grave korodaj medioj, kaviĝan kaj fendan korodon. Ĉi tiu nikela ŝtala alojo ankaŭ montras escepte altan rendimenton, streĉan kaj rampantan krevan proprecon je altaj temperaturoj. Ĉi tiu nikela alojo estas uzata de kriogenaj temperaturoj ĝis longdaŭra servo je 1200° F. Unu el la distingaj trajtoj de la konsisto de Inconel 718 estas la aldono de niobio por permesi aĝhardadon, kiu ebligas kalcinadon kaj veldadon sen spontanea hardado dum varmigo kaj malvarmigo. La aldono de niobio agas kun la molibdeno por rigidigi la matricon de la alojo kaj provizi altan forton sen plifortiga varmotraktado. Aliaj popularaj nikelo-kromaj alojoj estas aĝharditaj per aldono de aluminio kaj titanio. Ĉi tiu nikela ŝtala alojo estas facile fabrikebla kaj povas esti veldita en aŭ kalcina aŭ precipitaĵhardita stato. Ĉi tiu superalojo estas uzata en diversaj industrioj kiel aerspaca, kemia prilaborado, mara inĝenierarto, polukontrola ekipaĵo kaj nukleaj reaktoroj.

Alttemperaturaj komponantoj, kiel turbinklingoj, gvidflankoj, turbindiskoj, altpremaj kompresoraj diskoj, maŝinfabrikado kaj brulkameroj uzataj en la fabrikado de aviadaj, ŝipaj kaj industriaj gasturbinoj.

| Ero | Inkonel 600 | Inkonel | Inkonel 617 | Inkonel | Inkonel | Inkonel | Inkonel | |

| 601 | 690 | 718 | X750 | 825 | ||||

| C | ≤0.15 | ≤0.1 | 0,05-0,15 | ≤0.08 | ≤0.05 | ≤0.08 | ≤0.08 | ≤0.05 |

| Mn | ≤1 | ≤1.5 | ≤0.5 | ≤0.35 | ≤0.5 | ≤0.35 | ≤1 | ≤1 |

| Fe | 6~10 | ripozo | ≤3 | ripozo | 7~11 | ripozo | 5~9 | ≥22 |

| P | ≤0.015 | ≤0.02 | ≤0.015 | – | – | – | – | – |

| S | ≤0.015 | ≤0.015 | ≤0.015 | ≤0.015 | ≤0.015 | ≤0.01 | ≤0.01 | ≤0.03 |

| Si | ≤0.5 | ≤0.5 | ≤0.5 | ≤0.35 | ≤0.5 | ≤0.35 | ≤0.5 | ≤0.5 |

| Cu | ≤0.5 | ≤1 | – | ≤0.3 | ≤0.5 | ≤0.3 | ≤0.5 | 1.5-3 |

| Ni | ≥7.2 | 58-63 | ≥44.5 | 50-55 | ≥58 | 50-55 | ≥70 | 38-46 |

| Co | – | – | 10~15 | ≤10 | – | ≤1 | ≤1 | – |

| Al | – | 1-1.7 | 0,8-1,5 | ≤0.8 | – | 0,2-0,8 | 0.4-1 | ≤0.2 |

| Ti | – | – | ≤0.6 | ≤1.15 | – | – | 2.25-2.75 | 0,6-1,2 |

| Cr | 14-17 | 21-25 | 20-24 | 17-21 | 27-31 | 17-21 | 14-17 | 19.5-23.5 |

| Nb+Ta | – | – | – | 4.75-5.5 | – | 4.75-5.5 | 0,7-1,2 | – |

| Mo | – | – | 8~10 | 2.8-3.3 | – | 2.8-3.3 | – | 2.5-3.5 |

| B | – | – | ≤0.006 | – | – | – | – | – |

Produktaj kategorioj

-

Telefono

-

Retpoŝto

-

WhatsApp

-

WeChat

Judi

150 0000 2421

-

Supro